Gebruik van Peltier-modules voor thermisch beheer van elektronische systemen

Omgaan met de warmte die wordt gegenereerd door elektronische componenten is een nooit eindigend probleem. Het tijdperk van de discrete transistor, veelbelovende circuitontwerpen met laag vermogen, is grotendeels achterhaald door micro-elektronische circuits die niet alleen duizenden maar miljoenen transistors integreren.

Hoewel het vermogensverlies als gevolg van de inefficiëntie van een individuele transistor klein kan zijn, kan de totale som van deze verliezen van een complexe IC zoals een microcontroller aanzienlijk zijn. Tegen de tijd dat je verschillende IC's en verschillende andere apparaten in een stuk elektronische apparatuur hebt ontworpen, moet je weer een manier vinden om met de resulterende hitte om te gaan.

Dit geldt met name wanneer klanten een steeds grotere functionaliteit van de apparatuur eisen, waardoor steeds meer apparaten in dezelfde of soms zelfs kleinere ruimte moeten worden verpakt. Een dergelijke verhoogde systeemdichtheid kan echter zelfvernietigend zijn als, bijvoorbeeld, de kloksnelheid van een processor moet worden verlaagd om de vermogensdissipatie binnen de thermische limieten te houden.

Goed gevestigde en beproefde methoden om overtollige warmte uit elektronische apparatuur te halen, zijn voornamelijk gebaseerd op de principes van geleiding en convectie. Geleiding verschaft de middelen om warmte te verplaatsen van de locaties waar het wordt gegenereerd naar een andere plaats in het systeem en vervolgens uiteindelijk in de omgeving.

Warmte die in een IC wordt gegenereerd, kan bijvoorbeeld door de printplaat naar de behuizing van de apparatuur worden geleid of naar een koellichaam om door convectie naar de omringende lucht te worden afgevoerd. In sommige systemen is natuurlijke convectie voldoende, maar vaak is de toevoeging van een ventilator voor geforceerde luchtkoeling noodzakelijk.

Geforceerde luchtkoeling is echter niet altijd een optie voor thermisch beheer. Sommige systemen zijn gesloten en hebben geen middelen om koellucht af te voeren, terwijl in andere situaties het geluid van koelventilatoren mogelijk niet acceptabel is. Thermo-elektrische modules bieden zo'n alternatief en zijn in feite solid-state warmtepompen die zowel voor koeling als verwarming kunnen worden gebruikt.

Wat is een thermo-elektrische module van Peltier?

Het thermo-elektrische effect zal de meeste ingenieurs bekend zijn door de toepassing ervan in thermokoppels waar het wordt gebruikt om temperatuur te meten. Dit effect, ontdekt door Thomas Seebeck in het begin van de 19e eeuw, zorgt ervoor dat er stroom gaat vloeien wanneer er een temperatuurverschil is tussen de overgangen van twee ongelijke geleiders.

Het Peltier-effect, dat een decennium later door Jean Peltier werd ontdekt, demonstreerde het omgekeerde principe, waardoor warmte kan worden afgegeven of geabsorbeerd door stroom door twee ongelijke geleiders te laten lopen. Praktische toepassing van het Peltier-effect werd echter pas mogelijk dankzij de vooruitgang die in de halfgeleidertechnologie werd geboekt vanaf het midden van de 20e eeuw en pas sinds kort hebben moderne technieken efficiënte thermo-elektrische modules mogelijk gemaakt.

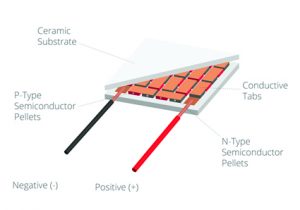

De implementatie van een thermo-elektrische module van Peltier maakt gebruik van N-type en P-type Bismuth Telluride halfgeleidermaterialen die zijn aangesloten op een stroombron en ingeklemd zijn tussen thermisch geleidende gemetalliseerde keramische substraten. De paren P / N-halfgeleiderpellets zijn elektrisch in serie geschakeld, maar thermisch parallel gerangschikt om de thermische overdracht tussen de warme en koude keramische oppervlakken van de module te maximaliseren (zie Figuur 1).

Figuur 1. De structuur van een Peltier-module maakt gebruik van een reeks gedoteerde halfgeleiderpellets

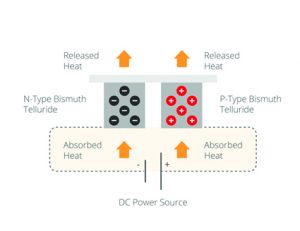

Door een gelijkspanning aan te brengen, absorberen de positieve en negatieve ladingsdragers warmte van het ene substraatoppervlak en dragen deze over aan het substraat aan de andere kant (zie figuur 2). Daarom wordt het oppervlak waar energie wordt geabsorbeerd koud en het tegenoverliggende oppervlak, waar de energie vrijkomt, wordt heet. Door de polariteit om te keren, worden de warme en koude kanten omgekeerd.

Figuur 2. Het Peltier-principe met gebruikmaking van N-type en P-type Bismuth Telluride halfgeleidermaterialen

De voordelen van Peltier-modules

Zoals aan het begin vermeld, is de belangrijkste motivatie voor het gebruik van Peltier-modules dat ze ideaal zijn voor situaties waarin geforceerde luchtkoeling geen optie is, bijv. in afgesloten apparatuur / omgevingen. Andere belangrijke voordelen die ze bieden zijn:

Nauwkeurige temperatuurregeling en een snelle temperatuurrespons:

- Voor elke gegeven module die werkt met een bekend temperatuurverschil tussen de warme en koude oppervlakken, zijn er goed gedefinieerde relaties die de voedingsstroom bepalen die moet worden toegepast om de vereiste warmteabsorptie te bereiken. Met snelle feedbackcircuits kunnen de temperaturen tot op een fractie van een graad worden geregeld.

Compacte vormfactor en lichtgewicht

- Peltier-modules kunnen extreem compact zijn, met hoogteprofielen vanaf 3 mm. Deze functie is vooral aantrekkelijk voor toepassingen waarbij grootte en gewicht een probleem zijn.

- Geschikt voor koeling onder omgevingstemperatuur

- Omdat Peltier-modules actieve koeling bieden om warmte af te voeren, kunnen ze temperaturen onder de omgevingstemperatuur bereiken. Om deze reden verstrekken fabrikanten doorgaans prestatiegegevens voor een hete oppervlaktetemperatuur van 27 ° C en 50 ° C.

- Hoge betrouwbaarheid door solide constructie zonder bewegende delen

- In tegenstelling tot koelsystemen met geforceerde lucht die ventilatoren gebruiken waarvan de lagers een beperkte levensduur hebben, hebben Peltier-modules geen bewegende onderdelen die kunnen slijten. Bij gebruik met een constant temperatuurverschil kan een typisch MTBF-cijfer (gemiddelde tijd tussen storingen) 100.000 uur zijn.

- Milieuvriendelijk

- Omdat Peltier-modules geen koudemiddel gebruiken, is er geen gevaar voor het milieu, noch door emissies tijdens bedrijf, noch wanneer apparatuur aan het einde van zijn levensduur wordt afgevoerd.

- Te gebruiken voor koelen of verwarmen

- Door de huidige stroom om te keren, kunnen Peltier-modules worden gebruikt om warmte in een systeem te pompen in plaats van warmte af te voeren. Ze kunnen inderdaad ook worden gebruikt als thermo-elektrische generatoren om energie uit afvalwarmte te winnen.

arcTEC ™ -structuur - Een geavanceerde constructietechniek om thermische vermoeidheid tegen te gaan

Een bekend nadeel van conventioneel vervaardigde thermo-elektrische koelers is thermische vermoeidheid, die de integriteit van de soldeerverbindingen tussen de elektrische verbinding (koper) en de P / N-halfgeleiderelementen kan aantasten, evenals de soldeer- of sinterverbindingen tussen de verbinding en het keramische substraat. , zoals weergegeven in afbeelding 3. Hoewel deze verbindingstechnieken normaal gesproken sterke mechanische, thermische en elektrische verbindingen creëren, zijn ze niet flexibel, en wanneer ze worden onderworpen aan de herhaalde verwarmings- en afkoelingscycli die kenmerkend zijn voor de normale werking van de Peltier-module, kunnen ze degraderen en uiteindelijk mislukken. .

Figuur 3. Peltier-modulestructuur met conventionele soldeer- en sinterverbindingen

De arcTEC ™ -structuur is een geavanceerde constructietechniek voor Peltier-modules, bedacht en geïmplementeerd door CUI om de effecten van thermische vermoeidheid tegen te gaan. In de arcTEC-structuur is de conventionele soldeerverbinding tussen de koperen elektrische verbinding en het keramische substraat aan de koude kant van de module vervangen door een thermisch geleidende hars. Deze hars zorgt voor een elastische binding in de module die de uitzetting en samentrekking mogelijk maakt die optreedt tijdens de herhaalde thermische cycli van de normale werking van de Peltier-module. De elasticiteit van deze hars vermindert de spanningen in de module terwijl het een betere thermische verbinding en een superieure mechanische verbinding bereikt, en vertoont na verloop van tijd geen duidelijke achteruitgang in prestaties.

Afbeelding 4. De arcTEC-structuur van CUI vervangt de koude keramiek-koper-binding door hars en gebruikt SbSn-soldeer in plaats van conventioneel BiSn-soldeer voor de koper-halfgeleiderbindingen

Samen met de harsbinding gebruiken modules met de arcTEC-structuur SbSn-soldeer ter vervanging van het BiSn-soldeer dat doorgaans wordt gebruikt tussen de P / N-halfgeleiderelementen en de koperen verbinding - zie figuur 4. Met zijn veel hogere smeltpunt van 235 ° C vergeleken met 138 ° C voor BiSn, SbSn-soldeer biedt superieure weerstand tegen thermische vermoeidheid en een betere afschuifsterkte.

De arcTEC-structuur levert verbeterde betrouwbaarheid en thermische prestaties

Het falen van de binding binnen Peltier-modules manifesteert zich als een toename van de weerstand en wordt verergerd door herhaalde thermische cycli. Omdat de levensverwachting van een module afhankelijk is van de kwaliteit van deze verbindingen, is de verandering in weerstand met het aantal thermische cycli een nuttige voorspeller van uitval. Het toont verder het grote verschil aan tussen modules die met en zonder de arcTEC-structuur zijn gebouwd, zoals blijkt uit de resultaten in figuur 5.

Figuur 5. Betrouwbaarheid van de arcTEC-structuur versus modules met standaardconstructie

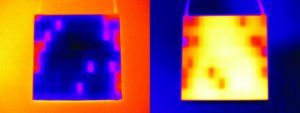

Het andere voordeel van de arcTEC-structuur is het gebruik van P / N-elementen gemaakt van eersteklas silicium die tot 2,7 keer groter zijn dan die welke door andere modules worden gebruikt. Dit zorgt voor een meer uniforme koelprestatie, vermijdt de ongelijke temperaturen die bijdragen aan het risico van een kortere levensduur, terwijl de koeltijd met meer dan 50% verbetert in vergelijking met concurrerende modules - een prestatiekloof die groter wordt naarmate het aantal thermische cycli groter wordt. stijgt (zie figuur 6).

Figuur 6. Vergelijking tussen de IR-temperatuurverdeling van een conventionele Peltier-module (boven) en een module die is gebouwd met behulp van de arcTEC-structuur (onder)

Gevolgtrekking

Thermo-elektrische modules zijn een ander hulpmiddel ter beschikking van ontwerpingenieurs die moeten vechten tegen de overtollige warmte die wordt gegenereerd door steeds complexere geïntegreerde schakelingen en andere elektronische componenten die zich in steeds kleinere ruimtes bevinden. Geconfronteerd met gesloten omgevingen, waar geforceerde luchtkoeling ondoelmatig is geworden, wordt de Peltier-module de ideale oplossing. Bovendien maken thermo-elektrische modules een nauwkeurige temperatuurregeling mogelijk en maken koeling onder de omgeving mogelijk.

Hoewel de voordelen van thermo-elektrische modules die werken als warmtepompen om warmte af te voeren steeds populairder worden, vormt de verkorting van de levensverwachting als gevolg van thermische vermoeidheid door herhaalde verwarmings- en koelcycli een probleem voor conventionele thermo-elektrische koelers. Dit probleem ontstaat door de sterke maar inflexibele verbindingen die nodig zijn om de interne elementen van de module te verbinden om deze te laten werken.

Dankzij de arcTEC-structuur geïmplementeerd in CUI's lijn van

hoogwaardige Peltier-modules

, dit probleem heeft zijn match gevonden. De Peltier-modules van CUI met de arcTEC-structuur bieden een aanzienlijk betere betrouwbaarheid, meer dan 30.000 thermische cycli en een verbetering van meer dan 50% in afkoeltijd in vergelijking met concurrerende apparaten, en voldoen aan uw behoeften op het gebied van thermisch beheer waar geforceerde luchtkoeling geen optie is.

Bezoek voor meer informatie over Peltier-apparaten

http://www.cui.com/catalog/components/thermal-management/peltier-devices

Over de auteur

Jeff Smoot is vice-president van Applications Engineering, CUI Inc